Новости отрасли

12.04.2024 16:30

12.04.2024 16:28

12.04.2024 16:17

02.04.2024 08:00

Подпишитесь на рассылку, чтобы не пропустить новые материалы!

Подписаться

Новые материалы

05.04.2024 - 16:41

20 марта GROUPAUTO Россия провела конференцию-выставку для собственников, руководителей и сотрудников автосервисов.

Собрались участники из 53 городов – 231 специалист приехал в нижегородс...

28.03.2024 - 22:25

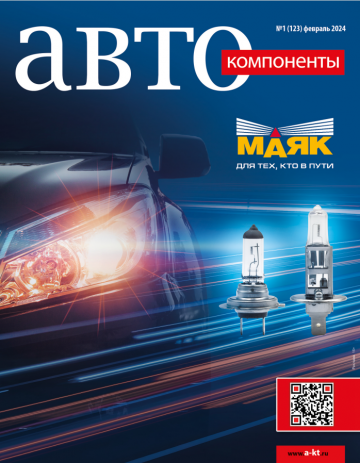

Для тех, кто проявляет живой интерес к разработкам на стыке технологических решений и творческого поиска, развитие автомобильного освещения – увлекательнейшая тема. Просто потому, что сего...

22.03.2024 - 22:10

Последовательное введение санкций в отношении России привело к тотальной трансформации российского рынка смазочных материалов. О том, как он изменился и чего в сложившейся ситуации ожидать проф...

20.03.2024 - 21:56

Когда дело доходит до выбора лучшей жидкости для омывания лобового стекла автомобиля, важно учитывать такие факторы, как эффективность, цена и отзывы покупателей, – ее качество и характеристики...

14.03.2024 - 15:08

Erid:LjN8KLAhn

Среди множества новых автомобильных брендов на рынке EDGE выделяется своей уникальной позицией и заслуживает особого внимания. Что именно делает этот бренд столь привлекате...

18.12.2023 - 22:14

FENOX – один из крупнейших и известнейших производителей и поставщиков компонентов для транспортных средств, начавший развитие своего бизнеса на постсоветском пространстве после распада СССР. ...

06.12.2023 - 13:51

В предыдущем номере журнала «Автокомпоненты» мы рассказали о новом российском бренде свечей зажигания METEOR, который унаследовал легендарные традиции качества, заложенные концерном Bos...

08.11.2023 - 08:32

Одно из самых ожидаемых событий автомобильной индустрии – 10-я юбилейная премия «Мировые Автомобильные Компоненты - 2023» состоялось. В невероятной атмосфере праздника прошло торжественное награжде...

30.10.2023 - 17:59

Вы думаете, что активное внедрение электропривода в автомобилестроении приведет к стагнации технологического развития в области свечей зажигания? Вы глубоко заблуждаетесь. Эти технологии сейчас...

27.10.2023 - 17:10

Высоковольтные провода, которые также называют проводами свечей зажигания или просто проводами зажигания, являются важнейшей частью системы зажигания автомобиля. Хотя они не нуждаются...

26.10.2023 - 17:40

Мир технологий щеток стеклоочистителя прошел очень долгий путь с тех пор, как американская изобретательница Мэри Андерсон запатентовала свою систему очистки окон для автомобилей и других трансп...

25.10.2023 - 18:18

Поражающая масштабами выставка в этом году собрала свыше 1500 участников более чем из 20 стран мира. Давно в «Экспоцентре» не проводилось наст...

14.09.2023 - 14:54

21 августа стартовал II этап международной премии «Мировые Автомобильные Компоненты -2023» ( МАК -2023) . В десять часов утра по московскому времени организаторы открыли голосование среди посетител...

10.09.2023 - 20:08

Эксплуатационное испытание, пожалуй, наилучший способ проверки автозапчастей, позволяющий получить исчерпывающее представление об их качестве и характеристиках. Именно поэтому для расск...

08.09.2023 - 19:54

Думаете, электромобилям не нужно сцепление? Как бы не так! Совершенствуя систему привода, все большее число автомобилестроителей приходит к выводу, что для п...

01.09.2023 - 19:42

Эволюция автомобильных технологий вполне закономерно приводит к разработке нового оборудования для мастерских. О том, в каком направлении происходит его развитие, а также о последн...

21.06.2023 - 14:08

23 мая стартовала международная премия «Мировые Автомобильные Компоненты -2023» ( МАК -2023) .

В десять часов утра по московскому времени было открыто голосовани...

19.06.2023 - 13:48

Несмотря на наметившуюся стабилизацию рынка, текущий год вряд ли будет легче предыдущего. В этом абсолютно уверено подавляющее большинство участников конференции Союза автосервисов, пос...

17.06.2023 - 13:57

В этом году московская весна впервые ознаменовалась проведением выставки в сегменте послепродажного обслуживания и сервиса автомобильной техники: премьера CTO Expo состоялась на площадк...

15.06.2023 - 12:17

Для удовлетворения перспективных потребностей автоматизированного вождения и электрификации, а также безусловной безопасности дорожного движения тормозные си...

03.06.2023 - 11:50

Автомобильные фильтры являются жизненно важными компонентами, которые защищают двигатель от вредных загрязнений и улучшают его производительность, а также обеспечивают поступление в сал...

13.05.2023 - 10:38

В последних числах апреля в Воронеже прошла конференция, организованная Группой компаний «Армтек», в ходе которой состоялся прямой и честный разговор между представителями нескольких из...

20.04.2023 - 19:35

Конец прошлого года ознаменовался важным и очень неприятным событием – компания Bosch заявила о прекращении обновлений своих диагностических приборов. Этот, казалось бы, совершенно частный эпи...

03.04.2023 - 21:33

Российский рынок смазочных материалов сегодня представляет собой весьма интересное пространство для профессиональной деятельности. Одни его покидают, другие же прокладывают себе новый путь. М...

12.03.2023 - 10:29

В списке узлов и компонентов транспортного средства, которые мы традиционно считаем само собой разумеющимися, автомобильная подвеска определенно находится на первых местах. Без нее любая, каза...

Загрузить еще

Фотоматериалы

События отрасли

04.04.2024 - 15:57

Приглашаем вас принять участие в круглом столе NEXUS Automotive Russia

«Рынок автозапчастей Приволжья. Бренды. Тенденции 2024 года».

Вас ждёт яркое выступ...

01.04.2024 - 21:04

4 апреля 2024 приглашаем на технический семинар CTR!

Начало в 14:00 (время местное)

Место: Отель «Метрополис» Сургут, Набережный просп., 13/1

После дело...

07.03.2024 - 07:50

NEXUS приглашаем вас принять участие в круглом столе!

Вас ждёт я...

12.01.2024 - 20:45

30 января состоится бесплатная конференция для автосервисной отрасли «Аналитический отчет по авторынку России за 2023 год». Мероприятие пройдет в онлайн-формате. Организатором выступает франчайзинг...

12.01.2024 - 20:42

23 января в 12:00 состоится первая бесплатная онлайн-конференция 2024 года от Автомаркетолога Конференция «Планируем год» является логическим продолжением конференции «Итоги года», но, ес...

26.12.2023 - 18:59

Выбирайте свою номинацию, проходите первые тесты и становитесь ближе к победе и ценным призам.

В этом году вы можете стать:

▫️Лучшим в городе/населенном пункте;

...

14.12.2023 - 20:52

Чтобы эффективно встретить будущее, нужно тщательно проанализировать прошлое и настоящее. И для автобизнеса это особенно важно. 21 декабря, в четверг, в 12:00 «Автомаркетолог» проведёт фи...